Knowledge知識情報

パーカー豆知識

サ行menu

注) (*)印は弊社の商標または登録商標です。

サ

-

サイクル試験CCT,複合サイクル試験

塩水、湿潤、乾燥、高温、冷却などを、数時間単位で組み合わせ、より現実に近い環境での性能確認をする促進試験。

-

さび安定化処理(ウェザーコート)さび安定化処理(ウェザーコート)

耐候性鋼には、無塗装と、塗装の2通りの使い方があります。無塗装には全く何もしない裸仕様と表面処理を施すさび安定化処理仕様があります。

さび安定化処理は、裸仕様で問題となる安定さび形成期間(5~7年)中の流出さび飛散や環境条件による安定さび形成の遅れ、また外観の違和感をカバーし緻密な安定さびを形成させることを目的にしています。 -

酸化処理酸化処理

酸化とは、物質に酸素が化合する反応、例として鉄が錆びて酸化鉄となることも一つである。一般的な鉄は、空気中に置くとやがてその表面から錆(赤錆)が発生するが、これは鉄と空気中の酸素、水分とが反応してできた錆である。しかし、鉄を空気中で強く熱して酸化させた錆は黒錆(四三酸化鉄:Fe3O4)といい、鉄の表面を膜のように覆い、それ以上錆が進行しないようにする保護錆(安定錆)となっている。ここでいう、酸化処理とは強制的に保護錆(黒錆)をつくることを指している。

注) (*)印は弊社の商標または登録商標です。

シ

-

色調色調

りん酸鉄皮膜は、青色、紫色、黄色のほか、それらの混じった干渉色になります。処理液の成分によって、多少色のコントロールはできますが、色によって性能が変わるわけではありません。

りん酸亜鉛皮膜は、灰白色~灰黒色です。山間部に立てられる電力の鉄塔には、亜鉛めっきの光沢を消すため、防眩処理としてりん酸亜鉛処理(パルボンド)がなされます。りん酸亜鉛皮膜は結晶質なため、金属光沢がなくなります。その場合、白色に近いものや黒色の指定があります。色の度合いはL値で示されます。これらも成分の調整により、L値を合わせるようにします。この場合のりん酸亜鉛皮膜は、塗装の密着性や耐食性の向上という機能はありません。 -

自己析出型コーティング

自己析出型コーティング処理液に金属部材を浸漬(化学反応)することで数十ミクロンの樹脂皮膜を析出させることができます。電着塗装のように外部エネルギーの供給を必要としないことや室温程度の処理液温度で樹脂皮膜が得られることから省エネルギーに寄与します。また、皮膜主成分となる樹脂を適宜選択することでりん酸塩処理などの下地処理を必要とすることなく耐食性、密着性、意匠性など様々な機能を発現させることが可能です。更に、対象物となる金属部材が処理液と接しさえすれば樹脂皮膜が析出することから複雑な形状に対しても均一に樹脂皮膜を形成できる特徴を有しております。

処理工程例:脱脂→水洗→(酸洗→水洗→)純水洗→コーティング→純水洗→後処理→焼付け -

下地処理前処理

りん酸塩皮膜等の化成処理の前に行うアルカリ脱脂やショットピーニング等の予備的処理のことです。但し、塗装の下地処理となると、りん酸塩皮膜処理のことになります。

-

湿潤試験湿潤試験

恒温恒湿条件において、表面処理した金属板や塗装した金属板を決められた時間つるしておき、塗膜が膨れた個数や剥離などをチェックする促進試験。

-

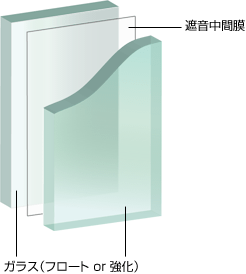

遮音合わせガラス

2枚のガラスの間に遮音特殊中間膜を使用することで、優れた遮音性能と紫外線カット性能を持ち合わせたガラスです。

使用する中間膜により、様々な機能や意匠性を付加することも可能です。

弊社は高機能ガラスのラインナップの一つとして遮音合わせガラスを販売しています。 -

ジャストフィード(*)JF

粉体の静電容量式定量供給機。

塗料(粉体)流量を静電容量の変化を検知することで、オンラインで実測、制御できる世界で唯一つの方法です。粉体塗装では、色替対応の定量供給機であり、MBFに組み込むことにより、塗料使用量の低減と清掃時間短縮が両立できます。 -

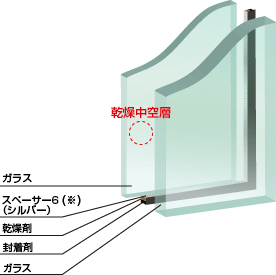

遮熱・断熱ガラス

ガラスとガラスの間にある中空層による断熱性能が、省エネルギーに貢献します。

様々なガラス品種と組み合わせることによって、安全、防犯、防火などの機能タイプが選べるので、住宅、マンションはもちろん、オフィスビル、病院、学校などにもお薦めです。

弊社は高機能ガラスのラインナップの一つとして遮熱・断熱ガラスを販売しています。 -

遮熱性遮熱性

遮熱性は、外からの熱を中に入れないということで、表面処理では耐熱性のある素材を使い、なおかつ薄い空気の層を作ることによって、その効果を得ることができます。

-

摺動、耐摩耗処理摺動、耐摩耗処理

ギア部品などの耐焼付性・耐摩耗性を必要とする金属の表面に、摺動潤滑処理を行う際に使用する各種脱脂剤(ファインクリーナー)・各種表面調整剤(プレパレン)・各種化成処理剤(パルホス)をご紹介します。

参考キーワード:初期なじみ 耐カジリ性 耐かじり性 耐荷重 高面圧 異音防止 油保持性 防錆性 低摩擦 低相手攻撃性

-

潤滑性潤滑性

鍛造、プレス、圧延、伸線、伸管など金属に何らかの加工を施す際には、その表面に潤滑性が必要となります。

- 湿式:

液状の潤滑剤であり、油系のものと水系のものがある。表面の光沢や後処理性をよくすることを目的で用いられ、特に冷却効果を期待する場合には水系を用います。当社製品では、ファインリューベシリーズ、ファインロールシリーズ、リアクトリューベシリーズなどがこれに当たります。 - 乾式:

固体状の潤滑剤であり、潤滑環境が厳しい場合に使用します。粉末で使用するもの、塗布-乾燥して皮膜を形成させて使用するもの、化成皮膜と併用して使用するものがあります。当社ではパルボンド、パルーブ、ファインリューベEシリーズなどがこれに当たります。 - 脱脂(ファインクリーナー)→水洗→酸洗→水洗→中和→りん酸亜鉛処理→水洗→潤滑剤処理

りん酸亜鉛処理と潤滑剤処理の機能を1工程で与える一工程(一液型)潤滑剤(PULS)がお勧めです。水洗工程が不要で排水量を低減できます。

摩擦が起こるような駆動部品等についても潤滑性が必要となる場合があります。

脱脂(ファインクリーナー)→水洗→りん酸亜鉛処理→水洗→固体潤滑処理(パルリューベ処理) - 湿式:

-

初期なじみ性初期なじみ性

ギアなどの当初の摩耗にのみ対応して、かみ合わせのなじみを良くするのが、初期なじみ性で、その皮膜の硬さからりん酸マンガン処理(パルホス)がお勧めです。

-

ジンクロム(*)ジンクロム

亜鉛および亜鉛合金めっき鋼板(一部、鉄鋼、アルミ、ステンレスにも使用可)のクロメート処理剤です。反応または塗布による処理方法で塗装下地、一時防錆用として利用されています。

-

親水性親水性

親水性は水になじむという機能です。代表的にはエアコンのエバポレーターのアルミフィンの間に水滴が結露して、冷却効果を落とさないように親水性処理(パーレン)がなされます。フィンの表面に処理をして水の表面張力を下げ、水滴が流れ落ちるようにします。

酸化チタンによる光触媒効果によっても、同様の効果が得られます。 -

親水性処理プレコート、ポストコート、パーレン

ルームエアコン、自動車エアコン等の熱交換器向け処理です。

濡れ性を向上させた表面処理を施すことで、素材(アルミ)表面を継続的に水になじませることにより、熱交換効率の向上を目的に使用されます。最近では、耐食性・対臭気性・抗菌、抗カビ性を併せ持つ技術が求められています。ポストコート/プレコート:金属材料に表面処理や塗装を施す方法には、平板を成型加工した後に処理や塗装を行なってから製品に加工するポストコート法と、あらかじめ表面処理や塗装を施した材料(コイル等)を成型加工して製品化するプレコート法とがあります。例えば、一般に自動車用エアコンの表面処理にはポストコート法、家庭用エアコンの表面処理にはプレコート法が適用されています。

-

浸炭処理浸炭処理

低炭素鋼を浸炭雰囲気で拡散処理を行い、焼入れ処理で鋼表面を硬くする方法です。浸炭処理は加工性の良い低炭素鋼(炭素濃度0.3%未満)、低炭素合金鋼の表面層に浸炭雰囲気で炭素量を増加させ、表面層のみを焼入れ処理し硬化させる処理であり、処理品はじん性(材料の粘りの強さ,外力に抗して破壊されにくい性質)が高く、表面層は耐摩耗性が向上する。自動車部品をはじめ、各種機械部に幅広く応用され、最も普及している熱処理である。

-

浸硫処理浸硫処理

鋼表面に硫化鉄皮膜を形成する方法で、ガス雰囲気または塩浴処理や電解処理で行う方法です。浸硫処理を行うことにより、摩擦抵抗を低減し、耐摩耗性、潤滑性が向上します。

注) (*)印は弊社の商標または登録商標です。

ス

-

水系塗装水系塗装

一般的な塗料は樹脂(主要素)、添加剤(副要素:安定化剤、硬化剤等)、顔料、希釈液から構成されます。希釈液に水を用いた場合に水系塗装と呼びます。

-

水質汚濁防止法ボンダー

1970年(昭和45年)に制定された法律で“工場及び事業場から公共用水域に排出される水の排出を規制すること等によって公共用水域の水質の汚濁の防止を図り、もって国民の健康を保護するとともに、生活環境を保全する”ことを目的としています。何度も改正されており年々規制が厳しくなっております。当社としてはこの法律の排水規制値を満足させるための様々な排水処理システム(脱窒処理、凝集沈殿処理)と排水処理用薬剤(ボンダー)を提案させて頂きます。

-

水質総量規制ボンダー

汚濁の著しい閉鎖性水域の水質環境基準を確保するために、環境に排出される汚濁物質の総量を一定量以下に削減する制度です。対象となる閉鎖性水域としては、東京湾、伊勢湾、瀬戸内海の3水域が指定され、この海域とこれらに流入する河川等へ排水している事業所(工場や下水処理場など)が規制対象になります。規制は順次改定され第5次では全窒素等も指定された。当社ではこの窒素を低濃度まで安定的に下げることができる吸着剤ボンダーを販売しております。是非一度お試しください。

-

スキンパス調質圧延

冷間圧延後の圧延板は、→電解洗浄→焼鈍→調質圧延(スキンパス)、といった工程の後、製品となっていきます。スキンパス工程では表面(粗さ)、形状、機械的性質などの品質水準が決定されます。

-

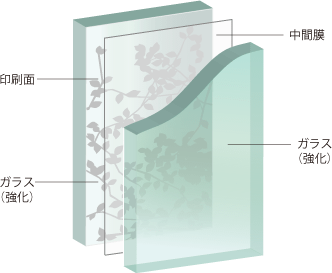

スクリーンセラミック印刷ガラス

スクリーン版を製作しガラスに直接印刷するセラミック印刷ガラスです。版を使用して印刷することで、同じ印刷柄のガラスを短期間で大量に製作するのに優れています。弊社は高機能ガラスのラインナップの一つとしてスクリーン印刷ガラスを販売しています。また弊社では他に1枚から気軽にセラミック印刷できるオンデマンドセラミック印刷ガラスも販売しています。

-

スプラッシュガード

スプラッシュガードとは、多機能工作機械であるマシニングセンターの工作機械部品の一種で、一連の切削加工の工程において、切削時の切くずや切削油剤が周囲に飛び散らないようにするための囲いのことです。旋盤などでは、”切りくずよけ”ともいわれます。スプラッシュガードの安全窓として弊社高機能複層ガラス(パルグラス)が採用されています。

-

スラッジフリーのりん酸塩処理スラッジフリーのりん酸塩処理

ワイヤー線の伸線加工などで使用する電解型りん酸亜鉛処理剤(EPHOS)をご紹介します。

参考キーワード:電解ボンデ インライン処理 高潤滑性 防錆性 短時間処理 トータルコストダウン 高速伸線

注) (*)印は弊社の商標または登録商標です。

セ

-

静電粉体塗装静電粉体塗装

粉体塗料を静電気的に帯電させ、接地された品物に付着させる塗装方法。

付着した塗料は、焼付けすることによって均一な塗装膜となります。 -

絶縁性絶縁性

絶縁性とは、電気を通さない状態です。鉄部品も絶縁性皮膜で覆ってしまえば、電気が通らなくなります。

-

接触角(親水処理関連)接触角(親水処理関連)

固体表面上に液体が触れると液滴が出来ます。この液滴と固体表面の接触部分がつくる角度を接触角といいます。この角度の大きさは液体と固体の種類によって大きく変わってきます。身近なところでは、水滴を清浄なガラス板に滴下すればよく濡れます(接触角は低い)し、ワックスや蓮の葉の上では、まったく濡れず丸く(=接触角は高い)なります。この値は表面の濡れ性の指標となり、その用途は洗浄性から各種物性(表面の化学組成、分子配向状態、表面自由エネルギーなど)の評価まで多岐に渡るものであります。

-

接触抵抗層間抵抗

皮膜表面-素地表面間の電気抵抗値のことです。一般に防錆皮膜の場合は、膜厚に伴い層間抵抗が高くなります。また、無機皮膜に比して有機皮膜は層間抵抗が高くなります。スポット溶接などの抵抗溶接が行われる家電向け鋼板では重要視され、3Ω以下に制御されるのが一般的です。

-

接着性接着性

接着とは、物理的もしくは化学的な力またはその両者によって、二つの面の分子同士が引き付け合い結合した状態を表します。接着性の評価は、その物自体の使用状況により、湿潤試験、塩水噴霧試験、溶剤浸漬、過熱、冷却などの負荷をかけた後に、剥離試験や剥離強度測定などで行われます。

- 物理的接着

アンカー効果(投錨効果)により材料表面の孔や谷間に接着剤等が入り込んで、そこで固まることによって結合することです。木材や繊維等吸い込みのある材料の接着で有効です。

金属等の粗度の少ない素材に対しては、ショットブラスト等の物理的前処理、場合によってはさらに化学的な前処理が行われ接着性を向上させています。例)

- 化学的接着

分子間力、共有結合あるいは水素結合を利用して、結合することです。素材表面の粗度が低く、素材が薄い、接着面以外の面をあらしたくないという場合には、物理的前処理ではなく、化学的前処理が施され接着性を向上させています。

当社の薬剤は、接着強度をアップする下地処理として使用されています。対象は、金属とゴム・金属とフィルム・金属と金属など様々な組み合わせがあります。例)

- 物理的接着

-

セラミック印刷ガラス

セラミック印刷ガラスとはガラスの片面にプリントを施した、色やデザイン柄を加えたデザインガラスです。

フロート板ガラス(普通ガラス)の表面(片面)にセラミック塗料を印刷し、熱処理により定着させます。

ガラスは熱処理することにより強化され、強化ガラスと同じ性能を持ちます。

弊社はデジタルデータをガラスに直接印刷するオンデマンドセラミック印刷ガラスとスクリーン版を製作しガラスに直接印刷するスクリーンセラミック印刷ガラスを販売しています。 -

旋盤

円柱状の材料を回して,それにバイトと呼ばれる刃ものを当てて,材料を削る工作機械であり,機械加工で最もよく使われる工作機械のつです。主に「外丸削り」、「中ぐり」、「穴あけ」、「ねじ切り」、「突切り」と呼ばれる各加工を行います。旋盤の安全窓として弊社高機能複層ガラス(パルグラス)が採用されています。

注) (*)印は弊社の商標または登録商標です。

ソ

-

塑性潤滑塑性潤滑

鋳造、溶接、切削加工などによらず金属の塑性変形を利用して目的形状の製品を得るのが塑性加工で、鍛造、圧延、押し出し、引き抜き、プレスなどが代表的方法です。その塑性加工時に、被加工材と工具の接触面に潤滑剤を塗布して、摩擦の減少、摩耗、焼き付きを防止することを塑性潤滑と称しています。