Research and Development研究・開発

技術紹介

鉄鋼

鉄は錆びるという弱点を持っていますが、この腐食から鉄を守ることが私たちの大きな役割です。

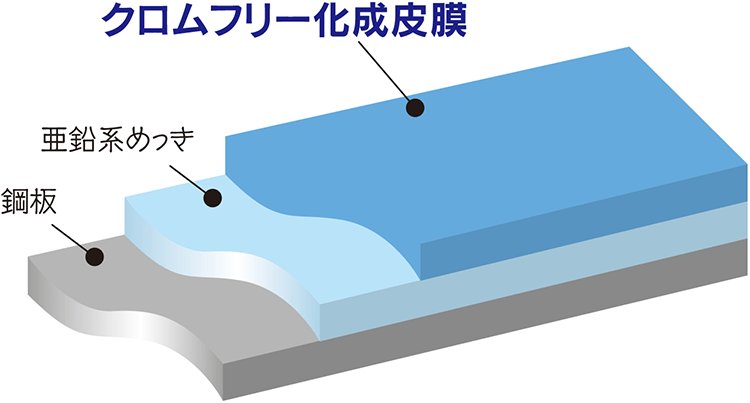

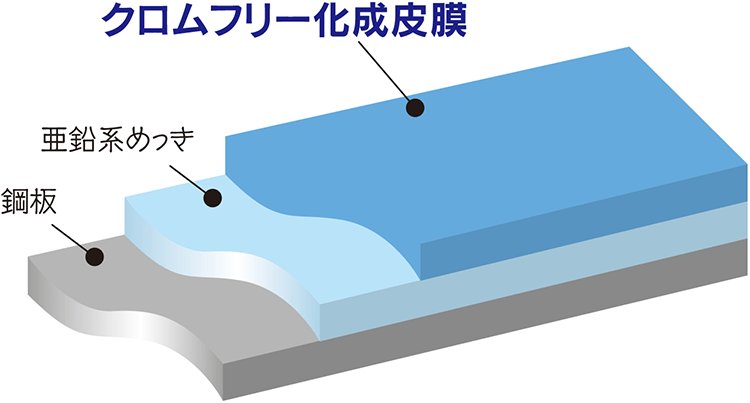

最近では、環境規制に対応したクロムフリー化成皮膜に必要とされる耐食性、加工性、耐指紋性などの性能に加え、導電性、放熱性、耐疵付き性など様々な機能の付与が求められています。

家電、自動車、建材、食缶などの様々な用途に使われる亜鉛めっき鋼板、亜鉛―アルミめっき鋼板、スズめっき鋼板などの各種素材に対して、最適な環境対応型の多機能表面処理剤の研究開発を行っています。

自動車

主に冷延鋼板や亜鉛めっき鋼板を材料とする自動車ボディーやパーツの表面処理剤および表面処理システムの開発を行っています。

脱脂、表面調整、化成処理、電着塗装で構成される自動車表面処理工程において、近年では品質のみならず、工程短縮、環境対応、低コストなどが要求されるようになりました。

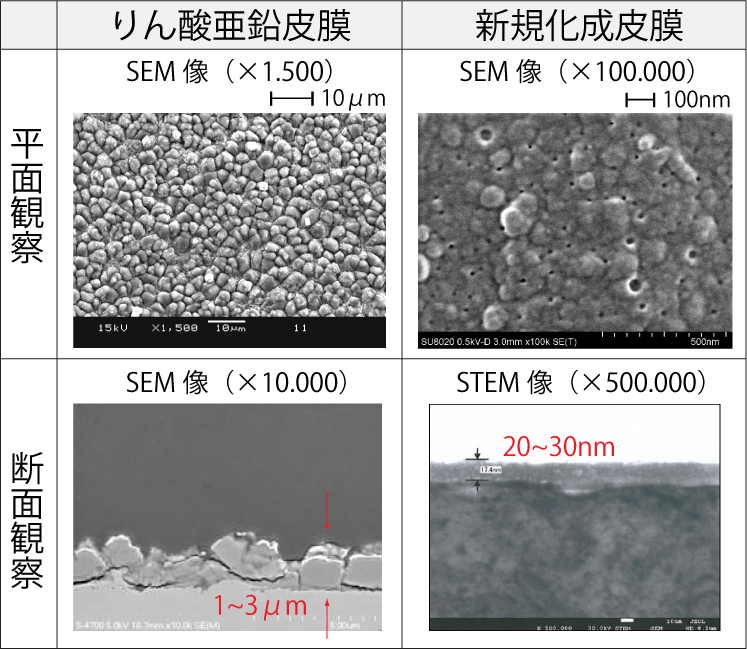

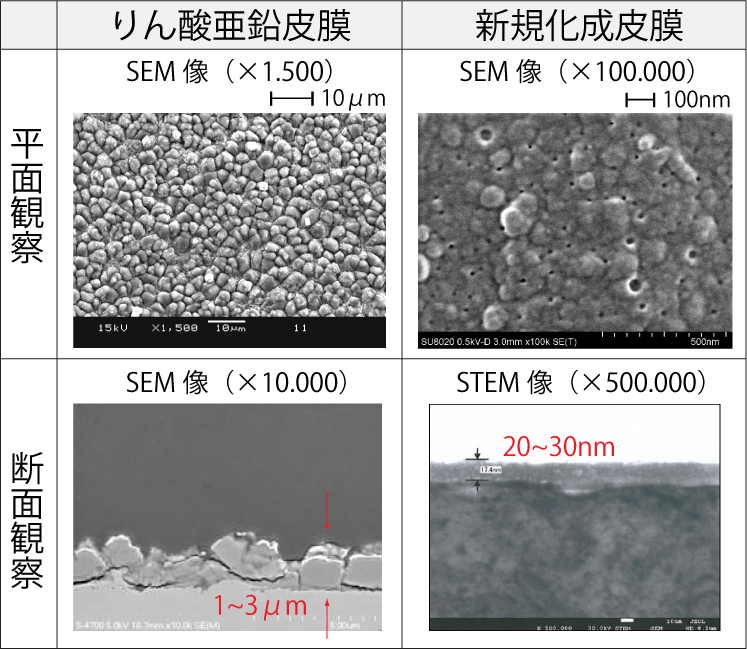

これらのニーズに対応すべく開発を続け、表面調整フリー、低付着量、スラッジ低減を可能にし、りん酸塩処理に代わる新技術を完成させ実用化しています。

また、CO₂排出量削減や燃費向上を目的に自動車の軽量化が進み、用いられる材料もマルチ化する中で、さらなる高付加価値技術を提供することを目的として開発を続けています。

非鉄

缶材料

生活に身近なビールやソフトドリンクなどの飲料缶にも表面処理技術が活かされています。ビールに使用される缶は、アルミD&I缶と呼ばれ、製造ラインあたり毎分1,500缶程度生産されています。

板材より高速成形された缶には加工時の油や摩耗粉が付着しており、これをきれいに除去しなければなりません。そして、耐食性や塗料密着性を付与する化成処理がなされた後に、カラフルなデザインが印刷されます。低温、短時間で充分に洗浄できること、殺菌工程で缶が変色(腐食)しないことなどが強く求められます。

これに応えるべく、より高品質に製造工程での環境負荷、トータルコストを下げることを可能とする表面処理剤の研究開発を行っています。

カーエバポレータ-

カーエバポレーター(素材:アルミニウム)は、自動車用エアコンの室内熱交換器です。

冷房運転時のフィンの結露がもたらす熱交換効率の低下、腐食、腐敗、水とび、騒音など様々な弊害の他、冷熱サイクルで発生する不快臭を抑制するため、耐食性、親水性(水濡れ性)、抗菌性、臭気抑制性などを付与する多機能性表面処理を開発しています。

臭気にはホコリ臭、腐敗臭、冷凍臭、吸着臭などその要因によって様々な種類があり、これらの再現と解析のため試験評価装置の開発など試行錯誤を重ね、親水性など他の機能との両立を図っています。

運転者や乗客にとってより快適な空間を提供するため、あらゆる材料を駆使して表面処理技術の開発に日々努力しています。

先端分野

情報・通信、エネルギー、触媒などの最先端分野における技術開発はますますスピードアップしており、製品化にはこれまでにない技術が求められています。これらニーズに応えるための多機能表面処理の開発に取り組んでいます。

電気的特性を高めるための絶縁性、耐熱性を付与するコーティング剤があります。

これら薬剤を様々なニーズに対して適用できるよう、塗布型や選択反応型とコーティング手法の開発にも取り組んでいます。また、ユーザーニーズに対し迅速に、新しい機能材料を持った表面処理技術の開発も行っています。

塑性加工

サーボプレス機

ものづくりの国、日本の技術を支えているのは材料であり、それを活かす加工技術であります。次世代材料の開発には、それに合わせた加工技術が必要となります。更にこの加工技術を支えているのが潤滑剤となります。

材料ロスや熱エネルギーが小さい冷間塑性加工分野で、当社の冷間塑性加工用潤滑剤は幅広く使用されております。

当社では地球環境保護への貢献を念頭に、日々変化する加工技術ニーズに備え、様々な評価試験機による次世代潤滑剤の開発に取り組んでおります。

圧延

高速圧延試験機

高速圧延試験機

現代の豊かな社会生活を支えている金属材料は、自動車、機械、電子機器などの用途に応じ様々な形態の加工がなされています。

中でも回転する2本のロールの間を通して材料を薄く延ばす圧延加工は生産効率が高く、薄鋼板圧延の場合、時速150km超で行われることもあります。

高速圧延下では著しい加工熱が発生するため、ロールと鋼板の焼付きを防ぎ、安定した操業・品質を維持確保するには、優れた圧延油が不可欠となります。

近年は、より過酷な状況下で性能を発揮する圧延油のニーズが高まってきており、それに応えるべく環境への配慮を念頭に従来技術からの脱却・革新を目指し研究開発を推進しています。

基礎研究

次世代を担う表面処理のコア技術を創出することを使命としています。

当社が、これまで築き上げてきた表面処理技術について更に本質を追求し、深化を図ります。

また、異なる分野の研究者が結集することで、技術の融合を図り、新しいシーズ技術の開発に取り組んでおります。

解析科学

近年の市場ニーズは、品質はもとより環境負荷やコストの低減・工程の短縮など多岐に亘ります。これらのニーズに適った表面処理技術の開発や製品の品質保証を支えているものの一つが、高度な分析・解析技術です。

我々は日々の自己研鑽・切磋琢磨で培ったこの解析技術を駆使して多くの知見を見い出し、新技術の創出に貢献しています。

![[表面分析装置]:X線光電子分光分析装置(XPS)](/research/_img/tech/08.jpg)

[表面分析装置]:X線光電子分光分析装置(XPS)

![[有機分析装置]:変換核磁気共鳴分析装置(NMR)](/research/_img/tech/09.jpg)

[有機分析装置]:核磁気共鳴分析装置(NMR)

![[物性測定装置]:ラマン分光分析装置(RAMAN)](/research/_img/tech/10.jpg)

[物性測定装置]:ラマン分光分析装置(RAMAN)

![[無機分析装置]:誘導結合プラズマ発光分光分析装置(ICP)](/research/_img/tech/11.jpg)

[無機分析装置]:誘導結合プラズマ発光分光分析装置(ICP)

表面硬化

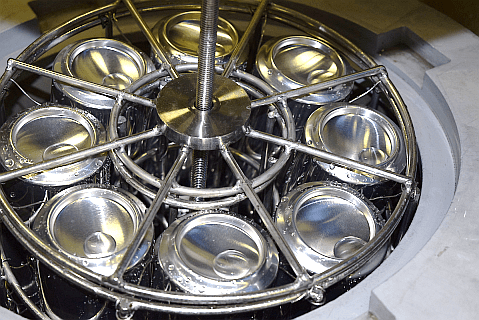

電解プラズマ酸化処理

電解プラズマ酸化処理

窒化や浸炭等の熱処理、硬質複合めっき、電解プラズマ酸化等の表面硬化技術を開発しています。

熱処理においては、環境対応として省エネルギー、低シアンタイプの塩浴窒化法を確立しています。

また、軽金属材料の表面硬化法である電解プラズマ酸化では、たとえばアルミニウム材において、硬質アルマイトをはるかに上回る硬さを、表面の平滑性を維持しながら達成しています。

この技術は環境負荷物質を一切含有しない上、自動車部品を中心とした軽金属材料の適用範囲をさらに広げ、燃費改善に大きく貢献します。

また、環境へ配慮した新たな表面硬化技術の開発にも積極的に取り組んでいます。

複合加工

万能試験機

万能試験機

各種金属、樹脂、その他材料に、りん酸塩化成処理、イソナイト処理(窒化処理=表面硬化熱処理)、あるいは特殊塗装技術等を合わせることで、表面に防錆性、接着性、意匠性、潤滑性等の様々な性能の付与が可能となるのが複合加工技術です。

これにより、自動車、電機、電子、精密部品等あらゆる分野で採用されています。また、新しい表面処理技術の開発においてはセラミック皮膜、超耐酸皮膜、超耐熱皮膜など、他に類を見ない機能性技術を開発しています。